ボルトやナットなどの締結部品への亜鉛めっき加工を主とした表面処理加工業。

2022年4月から、DXの取り組みに着手。

2022年度大阪DX推進プロジェクトの連続講座を受講、DXコンサルタントへの相談を利用。

左から大和パーカー工業所 井料氏、岡本氏、株式会社コダマ 児玉氏、フリーランスエンジニア田中氏

Q. DX推進に挑戦するきっかけとなった自社課題は。

当社は自動車向け部品を中心に、亜鉛めっき加工を手掛けています。同じ自動車向け部品のめっき加工で金、銀、すずめっきを手掛ける株式会社コダマの児玉益子社長と情報交換をするうちに、ともに「鉄道業界に新規参入したい」という想いを持っていることを知りました。お互い違う種類のめっき加工のため、競合しないことから、連携して鉄道業界を開拓できないかと考え、情報共有を図るべく同じシステムを導入することで意見が一致しました。そして、導入の目的を「営業で得た情報を共有する」「いずれかが顧客の窓口になって仕事を振り分ける」「技術面の知識を共有する」の3つに定めました。

広い工場内でめっき作業が行われている

Q. どのようなDX推進を行いましたか。

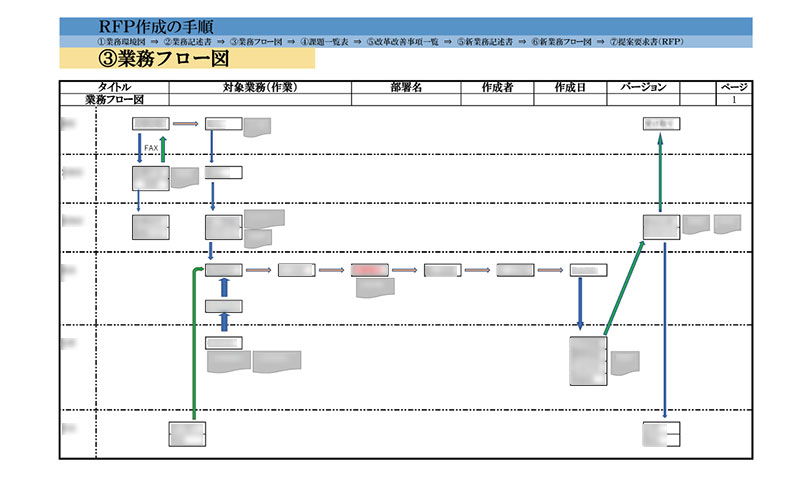

DXに取り組むにあたって、まずは知識を身につけようと大阪DX推進プロジェクトの「ものづくりDX・生産システム導入の基礎」の連続講座に通いました。講座では、受注から製造、出荷に至るまでに具体的にどのような業務が行われているかを把握する「業務フロー図」と、それぞれの部署がどのような仕事をしているのかを理解する「業務環境図」を作成しました。この二つを見える化することでどの業務がどの段階で滞っているのかが手に取るようにわかるようになり、システム化を行うにあたって効率化すべきボトルネックの業務が明確になりました。システム構築は、児玉社長の知り合いのフリーランスのエンジニアの方にお願いしたのですが、業務フロー図と業務環境図があったことですばやく問題点が共有化でき、めっき加工のプロセスを理解しながら両社に合ったシステムを根気強く作ってくれました。システム構築を円滑に進めるにはエンジニアとの相性も重要だと感じました。

講座内で作成した業務フロー図

Q. DX推進後に経営内容や社内・社員に変化はありましたか。

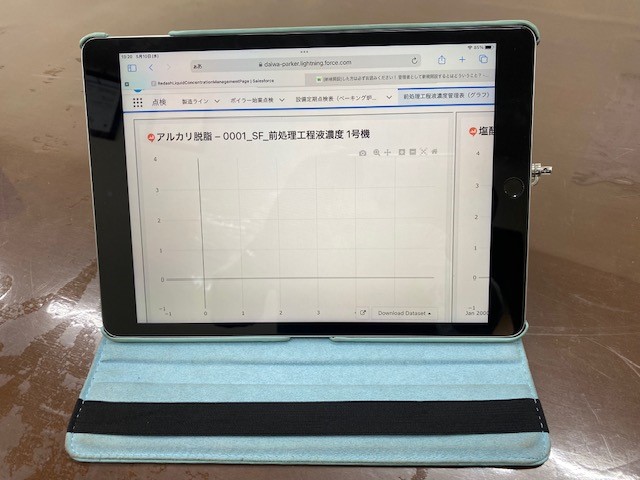

2社での情報共有の前に、両社それぞれの業務が効率化することが大事だと考え、自社ではめっき加工の仕様書をデータ化し、技術が属人化しないようにするとともに、不具合が起きたときにすぐにトレースできるようにしました。また、めっき液が必要な条件に達していないときに状態を知らせてくれる機能も付けたことで、職人の技量に頼らない作業ができるようになりました。加えて製造現場の従業員も、めっき条件をどのようにすれば不良が出ないかということに意識が向くように。不良品が減ることでモチベーションが上がり、さらに不良品を減らそうと意気込んでくれています。それにより利益率の向上へとつながると考えています。

薬液条件画面 ※ノウハウに関わるため、詳細情報は表示させていません。

Q. 今後どのような展開を検討されていますか。

最初にシステム構築の目的をはっきりさせたことで、スムーズにDXに取り組むことができました。システムは2023年2月に完成したばかりで、(株)コダマとの協業はこれから本格化させていきますが、システムを活用して協業をどう高度化できるのか検討を進めているところです。DXはあくまでも会社の経営を良くしていくための道具です。DXが目的化しないように留意し、費用対効果を見極めながらこれからもDXを推進していきたいと考えています。