祖業の機械加工事業に加え、ソリューション事業、ロボットSIer事業、技術教育支援事業の4部門を展開している。

Q. DX推進に挑戦するきっかけとなった自社課題は。

-山本社長 2000年代の初頭、製造業において他社との差別化が難しい時期があり、自社の存在意義を見直しました。まずは業務全体のフローを把握し、ものづくりの要である「加工」の部分に着手。機械加工の世界で最新のオペレーション技術を実現させ、他社との差別化を図りたいと考えました。そこで、属人化されている難しい加工を、社内の誰もが高いレベルでできるようにするには、デジタル化・IT化が必要だと思ったのです。

Q. どのようなDX推進を行ないましたか。

-山本社長 2006年頃、データを取ることから始めました。工数を最適化し、加工のノウハウを共有するために、削ったり磨いたりという技術を数値で“見える化”しようと考えたのです。最初はセンサーや計測機器を購入し、私と生産技術グループのメンバー2人と取りかかりました。その後2010年には、加工の物理現象をデータ化・見える化する専門部署として、岡山県に研究開発センターを設立。専門分野の人材を採用し、現在では計測機器などのデバイス製作やシステム開発にも自社で取り組むようになっています。

Q. DX推進後に経営内容や社内・社員に変化はありましたか。

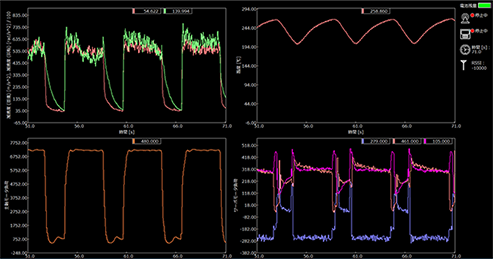

温度・振動をリアルタイムにモニタリングしたグラフ

-松田係長 加工においては、例えば「この音が鳴ったら異常」という感覚的なやり取りではなく「この数値に達したら工具を交換しなければいけない」と、誰に対しても定量的に説明できるようになりました。勘で仕事を進めていた熟練技能者も、データを見ることで「加工の時に、刃先ではこんな現象が起きていたんだ」と理解を深めたり、新しい方法を考えたりするきっかけになっていると思います。

-山本社長 加工が“見える化”し始めてから徐々に高度な加工ができるようになり、売上は伸びました。一方、このセンシング技術はきっと様々な分野で重宝されると着目し、早い段階から他社にも提供しています。データがどんどん集まることで裾野が広がっており、加工事業に加えてソリューション事業、ロボットSIer事業、技術教育支援事業まで多様な展開につながりました。

Q. 今後どのような展開を検討されていますか。

素材や加工技術に関する研究・開発などに取り組む技術開発チーム

-山本社長 DXにゴールはなく、まだまだ現在進行形。今後は工数算出や見積といった加工以外の部分の最適化を進めていきます。加工の部分でも、もっと付加価値を生み出せるでしょう。また、企業としての大きな目標は、社会や製造業の課題解決に貢献すること。企業は、社会の困りごとを解決するための組織であるべきです。デジタルとアナログ技術の融合で、10年後にはアジアで認められる存在になっていたいですね。自社のDXを進めながら、ものづくり業界にイノベーションを起こすことが私たちのミッションであると確信しています。