多工程・多品種の精密部品加工業。材料調達から検査まで、自社で完結させる。休日以外、工場は24時間体制で稼働。

Q. DX推進に挑戦するきっかけとなった自社課題は。

当社は多品種少量の注文が多く、従来は場当たり的に人員を投入していました。しかし、納期は変わらないのに予告なく製品が途中で切り替わってしまったり、キャパシティを大きく超えた依頼があったり、人の力だけでは対応できない状況になっていたんです。そういった不確実な受注に対して効率的に生産を進められるよう、IoTを使った改善ができないかと思いました。

Q. どのようなDX推進を行ないましたか。

見える化された機械の稼働状況

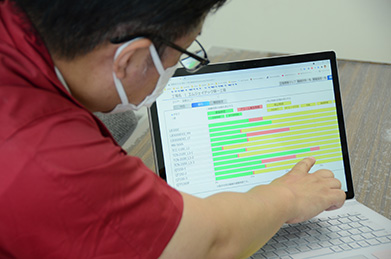

2018年の夏頃から、工作機メーカーのIoTソフトを使い、機械の稼働状況のデータを取ることにしました。無線LANで機械に接続すると、モニター上に緑(稼働)・黄(停止)・赤(緊急停止中)と信号が出て、稼働状況がリアルタイムに可視化できるものです。特定の機械の1日の稼働状況も見られます。例えば、「昨日この機械は調整や材料準備、治具等の段取りによる停止を除くと、約70%稼働していた」といった状況がわかります。勘で動かしていた部分に、数値という“見える情報”の裏付けをしました。

Q. DX推進後に経営内容や社内・社員に変化はありましたか。

取得した稼働状況のデータを活用し、私自身が現場で仕事の配分を指示するなどアナログな方法も取り入れつつ、空いている機械の稼働率を上げるための策をそのつど試しています。2021年からは、工場内に「全員の仕事の進捗状況」がリアルタイムで分かる表を映すため大きなディスプレイを導入しました。この表は1分ごとに自動更新されるので、次の工程の人が「あとどのくらいで仕事が回ってくるか」を予測することができます。次の仕事まで少し余裕がある場合には、別の仕事に取り掛かることも可能になりました。まだいろいろ試している段階ですが、一時は最盛期の半分まで落ち込んでいた旋盤部署の加工数が、今年は最盛期と同じくらいまでに回復するなど、効果が出始めています。また、機械の稼働状況や仕事の進捗状況の見える化が進んだことで、現場の意識も積極的な方向へと変わってきたように思います。

リアルタイムで工場内の進捗状況を確認できる

Q. 今後どのような展開を検討されていますか。

最近注目しているのがRPA。例えば注文の実績を登録し、同じ注文が来た際に登録番号を入力すれば、どの機械を使えばいいか分かるシステムを取り入れました。これなら、不定期な受注でも使用する機械の計画が立てやすくなります。今後も、こうしてデータが存在しているものを有効活用していこうと進めています。

また、生産能力を引き上げるために新部署の設立も検討中。まずはプログラムを組む専門部署として始める予定です。現在は加工の技術者が膨大な数のプログラムを作成していますが、加工時間減少の要因にもなるので、技術者から切り離したいと思いました。当社はまだ階段を一つずつ上っている途中。本格的なDXはこれからだと考えています。